|

|||||

画像相関法(Digital Image Correlation)[1-4]は,物体表面に描かれた変形前後のランダムパターン画像を比較し,物体表面の移動量(変位)を調べる手法である.デジタル相関法,デジタル画像相関法,デジタル像相関法,DIC, DCM, Digital Speckle Correlationとも呼ばれる.1台のカメラを用いた場合には平面物体の面内変位を測定することができる.複雑な光学系を必要としないために測定が簡単であり,水中の物体の測定[5,6],高温での測定[7,8],顕微鏡と組み合せた微小物体の変位測定[9-11],動的破壊挙動の観察[12],き裂開口変位(COD)の測定[13],応力拡大係数の測定[14-17],大型実構造物の変位測定[18]など広く用いられている.一方,複数のカメラを用いることで,ステレオ法の原理により三次元表面の変位およびひずみを測定可能である[19].また,X線トモグラフィ等と組み合わせた三次元物体内部の変位計測法も開発されている[20-22].

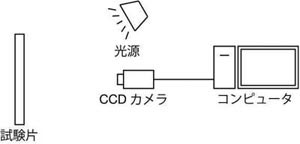

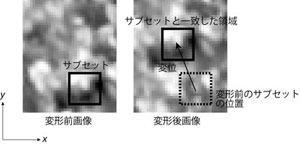

二次元画像相関法では,測定対象物体表面を撮影した画像から変位を直接検出する.図1に示すような測定装置を用い,変形前後の測定対象表面の画像を撮影する.これらの変形前後の画像を比較し,変形前の物体表面の点が変形後に移動した場所を探し出すことで変位を求める.その方法として,サブセットと呼ばれる複数の画素からなる計算領域(例えば20×20画素の領域)の変形後の位置を輝度値分布(光強度分布)の相関などを用いて求める.これは,物体表面の模様は物体表面と共に移動し,変形の前後でその特徴が保存されるという考えに基づいている.図2は変形前後の画像の一部である.変形前の画像におけるサブセットの変位は,そのサブセットと同じ輝度値分布を有する領域を変形後の画像内で探し出すことによって決定する.したがって,測定対象表面は特徴的な模様を有している必要がある.測定対象物体表面に模様がない場合には,人工的な模様を塗布する.図3はスプレー塗料により物体表面に塗布したランダム模様の一例である.

図1

図2

図3

以上の基本原理に基づいてサブセットと同じ輝度値分布の領域を探し出すため,次のような輝度値の差の絶対値の和Rや相関係数Cなどの評価関数がよく用いられる.

![]() (1)

(1)

![]() (2)

(2)

ここで,F(x,y)は変形前画像の座標(x,y)における輝度値,G(x*,y*)は変形後画像の座標(x*,y*)における輝度値である.式(1)のRを最小にするもしくは式(2)のCを最大にするサブセットの移動位置を探し出すことで変位を決定することができる.ただし,筆者の経験上,式(2)を用いた方がよい結果が得られる.

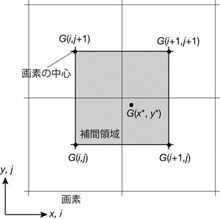

図2では,変形前に正方形であるサブセットは変形後にも正方形を保っている.しかしながら,現実には物体表面の変形に合わせてサブセット自体も変形する.また,変位を精度良く測定するためには,サブセットの移動量を1画素以下の単位で検出する必要がある.すなわち,変形前のサブセット内の画素の位置は変形後には画素と画素の間に位置することになる.したがって,画素と画素の間の位置の輝度値を知る必要がある.最も簡単な方法は双一次関数を用いた補間を利用する方法である.図4は隣接する4つの画素を表している.ある画素における輝度値はその画素の中心部の輝度値であると仮定する.この図において,4つの正方形は4つの画素を表し,G(i,j), G(i+1,j), G(i,j+1), G(i+1,j+1)はそれぞれの画素の中心部の輝度値を表す.また,i,jは整数値で表される画素位置座標である.双一次関数を用いると,画素間に位置する輝度値G(x*,y*)は次式で表すことができる.

![]() (3)

(3)

ここで,x'およびy'は(i,j)から(x*,y*)までの距離成分,すなわちx' = x* – iおよびy' = y* – jであり,それらは0 ≤ x' < 1および 0 ≤ y' < 1の値となる.また,a00, a10, a01およびa11は双一次関数の係数であり,4つの画素の輝度値から決定可能である.

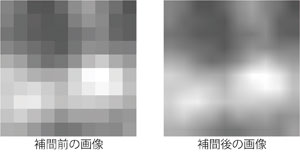

図5は10×10画素の領域における輝度値補間前後の画像を表している.補間前は離散的な輝度値が補間後は連続的になっている.双一次関数以外にも双三次関数やスプライン関数などによる補間法を用いることが可能である.

図4

図5

サブセット内部において変位勾配が一定であると仮定すると,変形前のサブセット内の座標(x,y)は変形後の座標値(x*,y*)と次式の関係がある.

(4)

(4)

ここで,uxおよびuyはサブセット画像の中心における変位成分であり,DxおよびDyはサブセットの中心から点(x,y)までの距離である.すなわち,正方形のサブセットは図6に示すように平行四辺形に変形することができる.この図において,変形前のP点が変形後P'点に,Q点がQ'点に移動したとすると,P点の移動量が変位となり,Q'点の座標が式(4)で表される.式(4)では,サブセット内の変位勾配すなわちひずみを一定と考えているが,より複雑な変形を表すように高次の変位勾配を考慮する事も可能である[23].

以上の考え方を用いると,式(2)の相関係数C(もしくは式(1)のR)は変位および変位勾配の関数となる.したがって,相関係数を最大とする変位および変位勾配の6つの変数を探索することにより変位を決定することができる.その手順としては,まず,変位勾配をゼロとし,輝度値補間は行わずに1画素の分解能でおおよその変位を決定する.その後,輝度値補間を利用し,変位および変位勾配を決定する.相関係数Cを最大にする6つの変数を同時に決定するためには,相関係数Cをそれぞれの変数で偏微分した値がゼロとなれば良い.これを解くためには,ニュートン・ラフソン法などの数値計算法が用いられる.ここで,変位を精度良く決定するために変位勾配を考慮している.そのため,この手順で得られた変位勾配の精度は,ひずみの値として用いるほど高くない.したがって,ひずみの値は変位を微分することにより求める必要がある.

ひずみの値は変位の分布を微分することにより得られる.測定データは離散的であるため,差分などの数値微分によりひずみを算出する必要がある.しかしながら,現実には測定データには誤差が含まれるため,差分法によるひずみの算出においては誤差が増大し,滑らかなひずみ分布を得ることは困難である.そこで,変位測定誤差の影響を低減するため,図8に示すように注目点を含む領域において変位分布を最小二乗法により関数近似し,その関数を微分することでひずみを算出する方法が多く用いられている.変位測定データからひずみを算出するその他の方法として,有限要素法を利用する方法が挙げられる[24].測定した変位の値を有限要素モデルの節点に与えることで,変位-ひずみ関係から簡単にひずみを算出することができる.その他にも滑らかなひずみ分布を得るための種々の方法が提案されている[25-27].

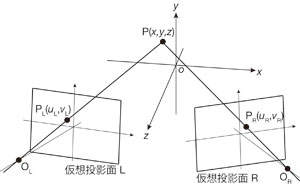

ステレオ視の原理を用いることで,三次元表面の形状・変位およびひずみの測定が可能である[1,19].図6は2台のカメラで同一の物体を撮影している状況を表している.対象物空間座標系を(x,y,z)とし,仮想投影面すなわち画像座標系を(u,v)で表す.P(x,y,z)は測定対象物体上の点,OLおよびORはそれぞれカメラLおよびRの投影中心,PL(uL,vL)およびPR(uR,vR)はそれぞれ点Pの仮想投影面における像である.すなわち,PとPLおよびPとPRは共役関係にあり,(x,y,z)の位置にある点が結像する位置がそれぞれ(uL,vL)および(uR,vR)である.ピンホールカメラモデルを用いると,仮想投影面座標(u,v)と対象物空間座標(x,y,z)の関係すなわち共線方程式は次式で表現できる.

(5)

(5)

ただし,現実にはレンズの歪曲収差のため,仮想投影面座標(u,v)は本来の位置とは異なり歪んだ画像上の点(u',v')として得られる.それらの関係は次式の通りである.

(6)

(6)

式(5)および(6)において,a, b, gはスケールファクタ,u0, v0は仮想投影面における主点位置,k1は収差係数であり,内部パラメータと呼ばれる.一方,r11~r33およびtu, tv, twはカメラの姿勢および位置を表す係数であり,外部パラメータと呼ばれる.これらの係数はキャリブレーションにより得ることができる.

キャリブレーションは,寸法のわかっている模様の描かれた板を撮影することにより行う.この模様の位置を変化させながら複数枚撮影し,画像上で実際の物体の座標と画像の座標を関係付ける.キャリブレーションは,二台のカメラに対して同一のキャリブレーション板を用いて同時に行う.

式(9)はカメラLおよびRの両者について(uL,vL)および(uR,vR)として得られる.したがって,それら仮想投影面上の位置PLおよびPRが分かれば,点Pの座標はOLPLおよびORPRの延長線上の交点として得られる.言い換えると,3つの未知数x, y, zに対して4つの式が得られるため,最小二乗法を用いてPの位置を求めることができる.画像相関法の原理を用いて,対応するステレオペアの点(uL,vL)および(uR,vR)を得ることで三次元形状および変位を測定可能である.また,得られた変位分布を微分することで,三次元表面のひずみを求めることができる[28].

図6

[1] Sutton, M.A., Orteu, J.-J. and Schreier, H.W.: Image Correlation for Shape, Motion and Deformation Measurements, Springer (2009).

[2] 西川 出: デジタル画像相関法による全視野微小変位分布計測, 非破壊検査, 54(3), 132–138 (2005).

[3] Hild, F. and Roux, S.: Digital Image Correlation: from Displacement Measurement to Identification of Elastic Properties – a Review, Strain, 42(2), 69–80 (2006).

[4] Pan, B., Qian, K., XIe, H. and Asundi, A.: Two-dimensional Digital Image Correlation for In-plane Displacement and Strain Measurement: a Review, Measurement Science and Technology, 20(6), 062001 (2009).

[5] 新井拓, 小幡充男, 西村光平, 島田平八: Digital像相関法による二次元非接触変位測定, 非破壊検査, 37(8), 643–648 (1988).

[6] Ke, X., Sutton, M.A., Lessner, S.M., Yost, M.: Robust Stereo Vision and Calibration Methodology for Accurate Three-dimensional Digital Image Correlation Measurements on Submerged Objects, Journal of Strain Analysis for Engineering Design, 43(8), 689–704 (2008).

[7] Lyons, J.S., Liu, J. and Sutton, M.A.: High-temperature Deformation Measurements Using Digital-image Correlation, Experimental Mechanics, 36(1), 64–70 (1996).

[8] Pang, B., Wu, D., Wang, Z. and Xia, Y.: High-temperature Digital Image Correlation Method for Full-field Deformation Measurement at 1200 degrees, Measurement Science and Technology, 22(1), 015701 (2011).

[9] Vendroux, G. and Knauss, W.G.: Submicron Deformation Field Measurements: Part 2. Improved Digital Image Correlation, Experimental Mechanics, 38(2), pp. 86–92 (1998).

[10] Li, X., Xu, Z. and Sutton, M.A.: Nanoscale Deformation and Cracking Studies of Advanced Metal Evaporated Magnetic Tapes Using Atomic Force Microscopy and Digital Image Correlation Techniques, Measurement Science and Technology, 22(7), pp. 835–844 (2006).

[11] Xu, Z., Li, X. and Sutton, M.A.: Drift and Spatial Distortion Elimination in Atomic Force Microscopy Images by the Digital Image Correlation Technique, Journal of Strain Analysis for Engineering Design, 43(8), pp. 729–743 (2008).

[12] Chao, Y.-J., Luo, P.F. and Kalthoff, J.F.: An Experimental Study of the Deformation Fields around a Propagating Crack Tip, Experimental Mechanics, 38(2), pp. 79–85 (1998).

[13] 西川 出, 石見弘和, 小倉敬二, Sutton, M.A.: デジタル画像相関法によるき裂開口変位計測とその高精度化, 日本機械学会材料力学部門講演会講演論文集, No.99-18, pp. 315–316 (1999).

[14] McNeill, S.R., Peters, W.H. and Sutton, M.A.: Estimation of Stress Intensity Factor by Digital Image Correlation, Engineering Fractue Mechanics, 28(1), pp. 101–112 (1987).

[15] Yoneyama, S., Ogawa, T. and Kobayashi, Y.: Evaluating Mixed-mode Stress Intensity Factors from Full-field Displacement Fields Obtained by Optical Methods, Engineering Fracture Mechanics, 74(9), pp. 1399–1412 (2007).

[16] Hamam, R., Hild, F. and Roux, S.: Stress Intensity Factor Gauging by Digital Image Correlation: Application in Cyclic Fatigue, Strain, 43(3), pp. 181–192 (2007).

[17] Yusof, F. and Withers, P.J.: Real-time Acquisition of Fatigue Crack Images for Monitoring Crack-tip Stress Intensity Variations within Fatigue Cycles, Journal of Strain Analysis for Engineering Design, 44(2), pp. 149–158 (2009).

[18] Yoneyama, S., Kitagawa, A., Iwata, S., Tani, K. and Kikuta, H.: Bridge Deflection Measurement Using Digital Image Correlation, Experimental Techniques, 31(1), pp. 34–40 (2007).

[19] Orteu, J.J.: 3-D Computer Vision in Experimental Mechanics, Optics and Lasers in Engineering, 47(3-4), pp. 282–291 (2009).

[20] Bay, B.K., Smith, T.S., Fyhrie, D.P. and Saad, M.: Digital Volume Correlation: Three-dimensional Strain Mapping Using X-ray Tomography, Experimental Mechanics, 39(3), pp. 217–226 (1999).

[21] Bay, B.K., Methods and Applications of Digital Volume Correlation, Journal of Strain Analysis for Engineering Design, 43(8), pp. 745-760 (2008).

[22] 葛上昌司 , 桑水流理 , 吉川暢宏: 並列三次元一括画像相関法による軟組織内部の変位場同定, 日本機械学会論文集(A編), 73(732), pp. 844–851 (2007).

[23] Lu, H. and Cary, P.D.: Deformation Measurements by Digital Image Correlation: Implementation of a Second-order Displacement Gradient, Experimental Mechanics, 40(4), pp. 393–400 (2000).

[24] Morton, J., Post, D., Han, B. and Tsai, M.Y.: A Localized Hybrid Method of Stress Analysis: A Combination of Moiré Interferometry and FEM, Experimental Mechanics, 30(2), pp. 195–200 (1990).

[25] Sutton, M.A, Turner, J.L., Bruck, H.A. and Chae, T.A.: Full-field Representation of Discretely Sampled Surface Deformation for Displacement and Strain Analysis, Experimental Mechanics, 31(2), pp. 168–177 (1991).

[26] Segalman, D.J., Woyak, D.B. and Rowlad, R.E.: Smooth Splike-like Finite-element Differentiation of Full-field Experimental Data Over Arbitrary Geometry, Experimental Mechanics, 19(12), pp. 429–427 (1979).

[27] Fujikawa, M. and Takashi, M.: Modified Intelligent Hybrid Technique Reducing Experimental Error Over the Entire Target Area, Experimental Mechanics, 45(6), pp. 541–549 (2005).

[28] Yoneyama, S.: Computing Strain Distributions from Measured Displacements on a Three-dimensional Surface, Journal of the Japanese Society for Experimental Mechanics, 10(s), pp. s113–s118 (2010).